25.09.23 – Kann auf die Zwischenpatentierung verzichtet werden?

Drahtziehen ohne Bleibadpatentierung

Das Bleibadpatentieren ist für die Drahthersteller ein sehr aufwendiger und energieintensiver Arbeitsgang. Kann auf die Zwischenpatentierung verzichtet werden?

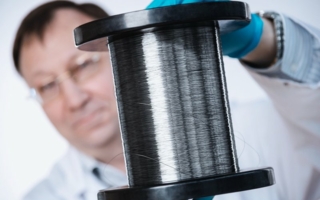

Hochfester patentiert gezogener Stahldraht wird verarbeitet, zum Beispiel zu technischen Federn, Seilen und Reifeneinlegedraht. Ausgangsmaterial für diesen hochfesten Stahldraht ist Walzdraht. Nach einer Vorbehandlung wird dieser in mehreren Schritten auf den geforderten Nenndurchmesser gezogen. Die Abnahme des Drahtquerschnitts um bis zu 95 % und mehr geht mit einer massiven Erhöhung der Festigkeit und einer Abnahme der Duktilität einher. Aufgrund des Ziehprozesses ist patentiert-gezogener Stahldraht kaltverfestigt, somit in starkem Maß eigenspannungsbehaftet und deswegen, sowie aufgrund der entstehenden Textur, weder homogen noch isotrop.

Spätestens nach einer 90-95 %-igen Querschnittsreduzierung ist für eine weitere Verringerung des Drahtdurchmessers eine Zwischenpatentierung, zum Beispiel eine Bleibadpatentierung notwendig. Durch diese Bleibadpatentierung wird wiederum ein ziehfähiges Gefüge im Drahtmaterial eingestellt. Dieses Zwischenpatentieren ist für die Drahthersteller ein sehr teurer und zeitaufwendiger Arbeitsgang. Daraus und auch wegen Umweltaspekten resultiert das Bestreben, nach Wegen zu suchen, Draht auch ohne Zwischenpatentieren herzustellen.

Hauptziel des Projektes [1] war deshalb die Herstellung von luftpatentiert (Stelmor) gezogenem Draht mit d = 1 mm ohne Zwischenpatentierung (Kostenreduzierung). Weiterhin war die Ermittlung erreichbarer Umformgrenzen (für Federstahldraht und Seildraht) und realisierbarer Ziehgeschwindigkeiten bei hochfesten Drähten mit einem Kohlenstoffgehalt von 0,48…0,82 % ohne Zwischenpatentierung Ziel des Projektes. Die Bearbeitung des Projektes erfolgte auf zwei Wegen: mittels zahlreicher Drahtziehversuche auf experimentellem Weg und per Finite-Elemente-Simulation (FEM). Die mittels FE-Simulation bestimmten Spannungs- und Dehnungszustände wurden als Eingangsdaten für makromechanische Schädigungsmodelle genutzt, deren Untersuchung ebenfalls ein Ziel dieses Projektes darstellten.

Drahtziehversuche und experimentelle Untersuchungen

Bei den Experimenten wurden Drähte mit drei verschiedenen Kohlenstoffgehalten mit jeweils fünf verschiedenen Ziehfolgen auf verschiedenen Ziehmaschinen von 5,5 mm auf 1,0 mm gezogen. An den von jeder Drahtziehstufe (Ziehscheibe) abgenommenen Drahtproben wurden neben Zug- und Torsionskennwerten auch Hin- und Herbiegezahlen ermittelt. Neben lichtmikroskopischen Gefügeuntersuchungen wurden auch REM-Aufnahmen, Mikrostrukturanalysen und Makroeigenspannungsuntersuchungen sowie die Schichtgewichte von Oberflächenrückständen bei der Analyse der Drahtproben berücksichtigt. Weiterhin wurden Proben von den Drähten entnommen, die mit unterschiedlichen Ziehgeschwindigkeiten gezogen, auf Spulen aufgewickelt wurden (Fertigdrähte). Neben den bereits genannten Untersuchungen wurden an diesen Drähten zusätzlich Versuche zur Bestimmung der Gleichmäßigkeit und des Reibwertes im Durchlauf sowie Umlaufbiegeversuche durchgeführt. Während der Drahtziehexperimente wurde an jeder Stufe der Ziehmaschine die Ziehkraft sowie die Drahttemperatur direkt nach dem Ziehstein und bei Verlassen der Ziehscheibe, also vor dem Einlaufen in die nächste Ziehstufe, gemessen.

Modellierung und FE-Simulation

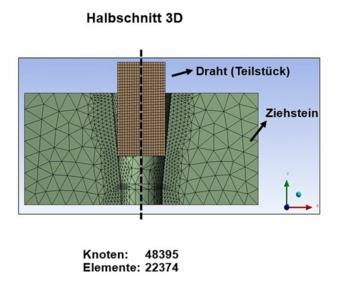

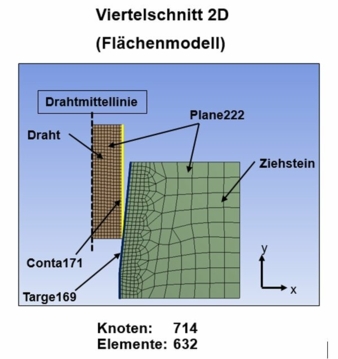

Für die Simulation des Drahtziehprozesses wurde ein FE-Modell entwickelt, welches die Umformung des Drahtes in den Ziehsteinen nachbildet (Bild 1). Weiterhin erfolgte die Entwicklung von Materialmodellen für den gesamten Umformgrad für die verwendeten Drahtmaterialien (Bild 2). Grundlage dafür waren die im Zugversuch ermittelten Kennwerte der Drähte, die von jeder Ziehstufe entnommen wurden. Diese Modelle wurden zur Simulation der Drahtziehfolgen genutzt. In die Auswertung der Simulation wurden außerdem Gleichungen zur Berechnung der Schädigung nach Cockroft bzw. nach Ayada, getrennt für die Drahtmitte und den Drahtrand, integriert. Die Schädigung nach Cockroft steigt bei allen Drahtmaterialien und Ziehfolgen sowohl am Drahtrand, als auch in der Drahtmitte mit zunehmendem Umformgrad an und ist in der Drahtmitte größer als am Drahtrand (Bild 3). Daher wird diese für die Bewertung des Drahtziehens empfohlen.

Die bei der Simulation auftretenden Umformkräfte und Temperaturen wurden zur Validierung mit den gemessenen Größen verglichen. Die Ziehkräfte aus der Umformsimulation weichen weniger als 5 % von den gemessenen Werten der Ziehkräfte, mit Ausnahme der letzten beiden Ziehstufen, ab. Die Abweichungen zwischen berechneten (Zugkraftgleichung nach Siebel) und gemessenen Ziehkräften liegen im Mittel zwischen 5-10 %.

Messergebnisse mechanische Kennwerte

Beispielhaft werden einzelne Ergebnisse aus den Zug- und Torsionsversuchen dargestellt. Für Drähte aus den verschiedenen Ziehversuchen zeigte die Auswertung der Kennwerte aus den Zugversuchen, dass die Zugfestigkeit nahezu unabhängig von der Ziehfolge ist (Bild 4). Sie wird hauptsächlich vom Kohlenstoffgehalt und von der Gesamtquerschnittsabnahme bestimmt. Auch die Variation der Ziehstufenanzahl führt nicht zu signifikanten Veränderungen. Bei Verwenden einer bestmöglichen Kühlung der Drähte hat auch die Ziehgeschwindigkeit keinen signifikanten Einfluss auf die ermittelten Zugfestigkeiten der Drähte. Die Untersuchungen zu den verschiedenen Ziehfolgen haben zu überraschend geringen Unterschieden in den Drahteigenschaften geführt. Das ermöglicht eine neue Denkweise für die Auslegung von Ziehfolgen. Die Kühlung hat einen großen Einfluss im Drahtziehprozess, speziell bei sehr hohem Kohlenstoffanteil.

Die Auswertung der Torsionsversuche an Drähten aus den verschiedenen Ziehversuchen zeigte dagegen durchaus Unterschiede auf. So unterscheidet sich für die einzelnen Ziehversuche zum Beispiel das Auftreten von Mehrfachbrüchen und Anrissen im Torsionsversuch (Verwindeversuch, vgl. dazu beispielhaft die gemessene Schiebung bei Bruch oder Anriss in Bild 5).

Diese und weitere experimentelle Drahtuntersuchungen wurden auch genutzt, um Schädigungsmerkmale festzulegen. Ein Schädigungsmerkmal war das Unterschreiten von Normkennwerten, die die notwendige Mindestumformbarkeit der hochfesten Stahldrähte gewährleisten sollen: Verwindezahl, Hin- und Herbiegezahl und Brucheinschnürung. Ergänzend dazu wurden das Auftreten von Mehrfachbrüchen und Anrissen im Torsionsversuch (Bild 5 und 7) und die Änderung der Mikrostruktur als Schädigungsmerkmale verwendet.

Für alle Ziehversuche lässt sich eine Reihenfolge ableiten, in welcher die Schädigungsmerkmale in Abhängigkeit vom Umformgrad auftreten: zuerst treten Mehrfachbrüche im Torsionsversuch auf, bei größeren Umformgraden ist das Entstehen von Anrissen im Torsionsversuch zu beobachten und bei noch größeren Umformgraden unterschreitet die Verwindezahl den Normwert 25 für Federstahldrähte (DIN EN 10270-1). Bei weiter zunehmender Umformung wird dann auch die geforderte Brucheinschnürung im Zugversuch unterschritten. Die Änderung der Mikrostruktur konnte nicht bei allen Ziehfolgen festgestellt werden. Aus diesen Untersuchungen lassen sich für jedes Schädigungskriterium kritische Schädigungswerte am Drahtrand und in der Drahtmitte abschätzen. Es konnte also eine Korrelation hergestellt werden zwischen den berechneten duktilen Schädigungswerten aus der FEM-Simulation mit den technologischen Eigenschaften des Drahtes. Dies erlaubt erstmals, Ziehfolgen in Hinsicht auf die Schädigung zu optimieren und damit Kosten und Energieeinsatz in der Drahtfertigung zu senken.

Variation der Ziehsteingeometrie

In einer zweiten Projektphase wurden für eine festgelegte Ziehfolge an einer Ziehstufe mit mehr als 90 % Gesamtquerschnittsabnahme vier Ziehsteinparameter (Ziehwinkel, Einzelquerschnittsabnahme, Zylinderlänge, Radius) in der Simulation des Drahtziehprozesses systematisch variiert und die Schädigungen ermittelt. Aus den Ergebnissen sind Ziehsteingeometrien abgeleitet worden, die in der Simulation zu kleinsten bzw. größten Schädigungen, jeweils am Drahtrand und in der Drahtmitte führten. Diese Ziehsteine wurden dann hergestellt und damit Drahtziehexperimente durchgeführt. Im Ergebnis dieser Simulationen konnten erstmals in dieser Komplexität Zusammenhänge abgeleitet werden, die die Auswirkungen der verschiedenen Parameter der Ziehsteingeometrie auf die Ziehkraft, die Schädigungen an Drahtrand und -mitte sowie auf die Eigenspannungen in Rand und Mitte aufzeigen.

Weiterhin wurde sowohl per Simulation als auch experimentell der Einfluss von sehr geringen Einzel-Querschnittsabnahmen untersucht. Diese geringen Einzel-Querschnittsabnahmen verursachen eine Veränderung der Eigenspannungsverteilung über dem Drahtquerschnitt (Bild 6) und führen zu einer Verringerung des Schädigungsanstiegs in der Drahtmitte sowie am Drahtrand (bezogen auf einen Referenzdraht). Das Anrissverhalten im Torsionsversuch korreliert mit dem simulierten Schädigungsanstieg. Durch eine sehr geringe Einzel-Querschnittsabnahme kann erreicht werden, dass ein zuvor im Torsionsversuch angerissener Draht nicht mehr anreißt (Bild 7).

Weitere Ergebnisse

Neben den bereits genannten Ergebnissen konnten folgende Erkenntnisse erzielt werden: Im Zusammenhang mit dem Energiemanagement spielt das Erfassen der aktuell benötigten Ziehkraft bzw. des Drehmoments an jeder Ziehstufe eine wichtige Rolle. Dazu gab es im Projekt einige Anregungen. Die Temperaturmessung mittels IR-Kamera bietet deutliche Vorteile im Vergleich zu Temperaturmessungen mittels Pyrometer oder einfacher IR-Messpistole. Beim genormten Hin- und Herbiegeversuch variiert die Dehnung während der Biegung aufgrund gestufter Biegezylinder. Das beeinflusst in starkem Maß die erreichbare Biegezahl [2]. Deswegen wurde ein Versuchsstand konstruiert, bei dem eine konstante Dehnung für Drahtdurchmesser von 0,8 mm bis 4,0 mm eingestellt werden kann.

Literatur

[1] Geinitz, V.; Otto, Chr.; Kletzin, U.: Grenzen des Drahtziehens von gezogenen unlegierten Kohlenstoffstählen ohne Bleibadpatentierung. Abschlussbericht zum Forschungsvorhaben AVIF A313, TU Ilmenau 2023

[2] Geinitz, V.; Kletzin, U.: Hin und Herbiegeversuch mit konstanter Dehnung. DRAHT (4) 2022, S. 30-31

Das Projekt A313 „Grenzen des Drahtziehens von gezogenen unlegierten Kohlenstoffstählen ohne Bleibadpatentierung“ wurde gefördert von der gemeinnützigen Stiftung Stahlanwendungsforschung im Stifterverband für die Deutsche Wissenschaft e.V. Zweck der Stiftung ist die Förderung der Forschung auf dem Gebiet der Stahlverarbeitung und -anwendung in der Bundesrepublik Deutschland. Geprüft wurde das Forschungsvorhaben von einem Gutachtergremium der Forschungsvereinigung der Arbeitsgemeinschaft der Eisen und Metall verarbeitenden Industrie e.V. (AVIF), das sich aus Sachverständigen der Stahl anwendenden Industrie und der Wissenschaft zusammensetzt.

Begleitet wurde das Projekt von einem Arbeitskreis der Eisendraht- und Stahldraht-Vereinigung e.V. (ESV).

Die Autoren des Beitrags sind Veronika Geinitz, Christian Otto und Ulf Kletzin.

Technische Universität Ilmenau

Fakultät für Maschinenbau

Fachgebiet Maschinenelemente

Gustav-Kirchhoff-Platz 2; 98693 Ilmenau

Ansprechpartnerin ist Veronika Geinitz

Tel.: +49 3677 69-1855

veronika.geinitz@tu-ilmenau.de

www.tu-ilmenau.de