24.10.23 – Intelligente Sortiersysteme von Mitsubishi Electric

Ein Mehr an Produktivität durch 35 % kürzere Zykluszeiten

In den letzten Jahren haben sich die Schneidgeschwindigkeiten von Faser Lasern erheblich gesteigert. Infolgedessen verlangen Kunden nach Automatisierungslösungen, die mit dem hohen Tempo mithalten können.

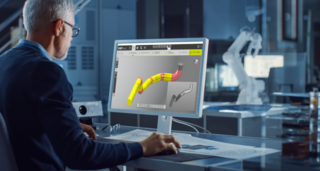

ASTES4 Automationssysteme, eine Tochter der Mitsubishi Electric, sind bekannt für einen schnellen und vollautomatische Prozess vom Rohblech bis hin zu den sortierten und abgestapelten Teilen. Um den steigenden Kundenanforderungen gerecht zu werden, hat das Unternehmen das Programm „Outmoves“ entwickelt und damit zusätzliche Intelligenz in ihre Sortiersysteme gebracht. Die Sortiersysteme arbeiten mit modernsten 2D-Lasern von Mitsubishi Electric.

Eine deutlich gleichmäßigere Achsbewegung senkt zudem den Wartungsaufwand. Mit dem patentierten* 4-Kopf-Sortiersystem von ASTES4 sorgen die überarbeiteten Algorithmen für eine bis zu 35 % schnellere Teileabsortierung. Dies spart bis zu 30 % Energie und senkt die Betriebskosten. Das neue System bringt nicht nur zusätzliche Gewinne, sondern trägt durch Energieeinsparungen auch zum Klimaschutz bei.

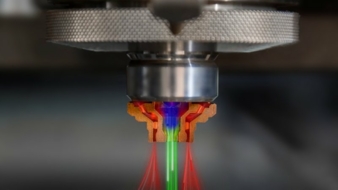

Das neue Highlight der Mitsubishi Electric-Laser ist der um bis zu 75 % reduzierte Stickstoffverbrauch beim Schneiden von Baustahl durch den Einsatz eines Gasgemisches. Dies ermöglicht erhebliche Einsparungen in einem wettbewerbsstarken Markt. Das Schneidgas wird direkt im Laserkopf mittels einer patentierten* (Patentanmeldung durch MC Machinery Systems Inc. und Hypertherm Inc.) AGR-Düse gemischt, was eine Vielzahl an Vorteilen mit sich bringt. Im Vergleich zu Systemen, bei denen das Gas außerhalb der Maschine mit einem separaten Gas-Mixer aufbereitet werden muss, sind keinerlei Anfangsinvestitionen in Gas-Mixer erforderlich.

Trotz des deutlich geringeren Stickstoffverbrauchs werden höhere Schneidgeschwindigkeiten bei gleichzeitig gesteigerter Prozessstabilität mit breiterem Schnittspalt ermöglicht. Aufgrund des reduzierten Mikro-Grates wird die Qualität der produzierten Teile verbessert. Sowohl die benötigte Aufstellfläche als auch der CO2-Fußabdruck werden deutlich reduziert. Live in Aktion gibt es das neue System auf der Blechexpo in Halle 3, Stand 3202 zu sehen.