26.04.24 – Schuler Group

Vergleich von Antriebssystemen für das Kaltfließpressen

Bei Kaltfließprozessen stehen immer häufiger Energie- und Nachhaltigkeitsaspekte im Vordergrund. Um diesen im modernen Produktionsprozess gerecht werden zu können rücken nun Antriebskonzepte, Maschinen-Designs und Engineerings ins Blickfeld. Dieser Artikel spricht genau diese Aspekte an.

Anforderungen an die moderne Kaltfließpresse

Produktionsanlagen wie hydraulische Kaltfließpressen müssen eine hohe Flexibilität und Ausbringungsleistung sowie einen hohen Automationsgrad bieten. Durch die freie Programmierbarkeit sämtlicher Hübe, Kräfte und Geschwindigkeiten und das unbegrenzte Arbeitsvermögen ergeben sich hier insbesondere bei langen, schaftförmigen Teilen entscheidende Vorteile für die hydraulische Presse. Durch eine steife Pressenmechanik und eine genaue Stößelführung sind zudem geringe Teiletoleranzen und damit hochpräzise Werkstücke herstellbar.

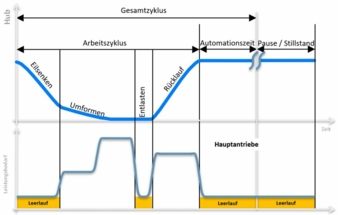

Doch zunehmend gerät bei Anlagen auf dem weltweiten Markt eine hohe Energieeffizienz in den Blickpunkt. Schon bei der Auslegung der Maschinen gilt es deshalb, ein besonderes Augenmerk darauf zu legen: Analyse der Bauteile, Stadiengang, Kraftverlauf, Taktzeit und Antriebskonzept. Der höchste Leistungsbedarf der Anlage fällt erwartungsgemäß beim Umformen an, die Nutzarbeit. Weiterer nennenswerter Leistungsbedarf entsteht beim Rücklauf des Stößels. Ziel ist es, Energieverluste beim Einbringen und Übertragen der Nutzenergie zu minimieren, potenzielle Energie zu nutzen und Taktzeiten bei gleicher Antriebsleistung zu reduzieren. In Nebenzeiten (Teiletransport, Pausenzeiten…) sollte der Energieverbbrauch der Anlage gegen Null gehen. Hydraulische Antriebsprinzipien wie Drosselsteuerung mit Konstantpumpe oder eine Speichersteuerung, die bis in die 1980-er und 1990-er Jahre verbreitet waren, entsprechen energetisch nicht mehr dem Stand der Technik. Am häufigsten anzutreffen ist heute der Asynchronmotor (konstante Drehzahl) mit Verstellpumpe – auch Direktantrieb genannt.

Konstantpumpe versus Verstellpumpe

Eine Alternative dazu stellt der drehzahlvariable Synchronmotor mit Konstantpumpe dar, der abhängig vom Stadiengang und der Pressentaktzeit den Stromverbrauch messbar reduzieren kann. Der Direktantrieb mit Regelpumpe ist in vielen Fällen jedoch die kostengünstigere Lösung, wenn Beschaffungs- und Energiekosten berücksichtigt werden. Bei Bedarf stehen die Antriebe hier innerhalb kürzester Zeit wieder zur Verfügung: Gerade einmal 1,1 Sekunden dauert der Hochlauf etwa bei zwei 315-Kilowatt-Motoren und zwei Axialkolbenpumpen mit einer Leistung von jeweils 1400 Litern pro Minute – im Vergleich zu mehr als 20 Sekunden bei herkömmlichen elektrischen Anläufen.

In der Stadienplan- und Taktzeitanalyse wird ermittelt, für welche Handlings- oder Pausenzeiten die Antriebsabschaltung sinnvoll ist. Denn der Energiebedarf zur Wiederbeschleunigung der Antriebe kann Einsparungen durch die Antriebsabschaltung schnell zunichtemachen oder den Gesamtverbrauch gar erhöhen. Anhand des ermittelten Optimums erfolgt in der Schuler-Presse automatisch das Abschalten und der Wiederanlauf der Hauptantriebe in Stillstandzeiten.

Speziell bei den schnelllaufenden Kaltfließpressen mit sehr kurzen Handlingszeiten wirkt sich die Verstellung der Pumpe mit geringen Massenträgheiten zur Anpassung des Pumpenförderstroms an den Umformprozess gegenüber der Drehzahlverstellung positiv auf den Energieverbrauch aus. Beim drehzahlgeregelten Antrieb erfolgt diese Förderstromanpassung mittels Drehzahlanpassung mit entprechenden Brems- und Beschleunigungsphasen. Trotz Energierückspeisung führt dies zu Reduktion der Effizienz.

Dynamische Stufenschaltung für höhere Stößelgeschwindigkeiten

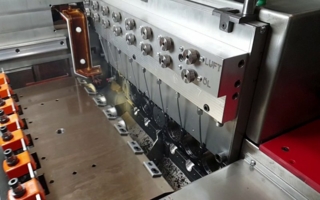

Eine zusätzliche Option stellt eine dynamische Stufenschaltung dar, die durch höhere Stößelgeschwindigkeiten einen Taktzeitgewinn ermöglicht. Hier wird der Ölstrom kraftbedarfsabhängig automatisch einem, zwei oder allen drei Zylindern zugeführt. Bei Kaltfließpressen steigt der Kraftbedarf erst am Ende des Umformweges stark an, so dass sich damit die Ausbringungsleistung erheblich verbessert. Verglichen mit konventionell angetriebenen Pressen erreicht die maximale Arbeitsgeschwindigkeit durch die dynamische Stufenschaltung den dreifachen Wert. Beim Eilsenken und beim Rücklauf beträgt sie 500 Millimeter pro Sekunde, beim Umformen abhängig von der verwendeten Presskraft zwischen 50 und 175 Millimeter pro Sekunde. Dies führt im Ergebnis zu einem kraftbedarfsgerechten Umformprozess bei optimaler Geschwindigkeit. Die Asynchronmotoren und Verstellpumpen werden so während des gesamten Umformprozesses im effizienten Nennlastbereich betrieben.

Mit der Taktzeitverkürzung erhöht sich gleichzeitig die Effizienz des Antriebes, trotz zusätzlicher Strömungsverluste durch die Ventilsteuerung der Stufenschaltung. Eine großzügige Dimensionierung der Steuerventile und spezielle strömungsoptimierte Steuerblockkonstruktionen reduzieren die Verluste hier auf ein Minimum.

Digitale Lösungen decken Einsparpotenziale auf

Nicht zuletzt lassen sich durch digitale Lösungen zur Überwachung des Strombedarfs hohe Einsparpotenziale aufdecken. Durch die Verknüpfung von Produktions- und Energiedaten ergeben sich Effizienzkennzahlen, durch die das werkzeugbezogene Produktionsoptimum und Abweichungen davon ermittelt werden können. Auf diese Weise können Anlagenbetreiber den Nachweis über die Wirksamkeit von Einsparmaßnahmen erbringen. Der produktspezifische Energieverbrauch ist dabei sowohl bis hinunter auf Bauteilebene und Hub ausweisbar als auch in Abhängigkeit von den Betriebszuständen Standby, Rüsten, Betriebsbereit und Produktion. Sind mehrere Anlagen eingebunden, sind diese natürlich auch untereinander vergleichbar.

In seiner „Digital Suite“ hat Schuler neben dem oben beschriebenen „Energy Monitor“ viele weitere Lösungen versammelt, durch die sich die Produktivität, Verfügbarkeit und Energieeffizienz von umformtechnischen Anlagen optimieren lassen. Dazu gehören unter anderem „Track & Trace“ zur durchgängigen Bauteilverfolgung, das kamerabasierte Kontrollsystem „Visual Die Protection“ oder „Schuler Connect“ als Service-Unterstützung per App, Smartglasses oder Tablet.